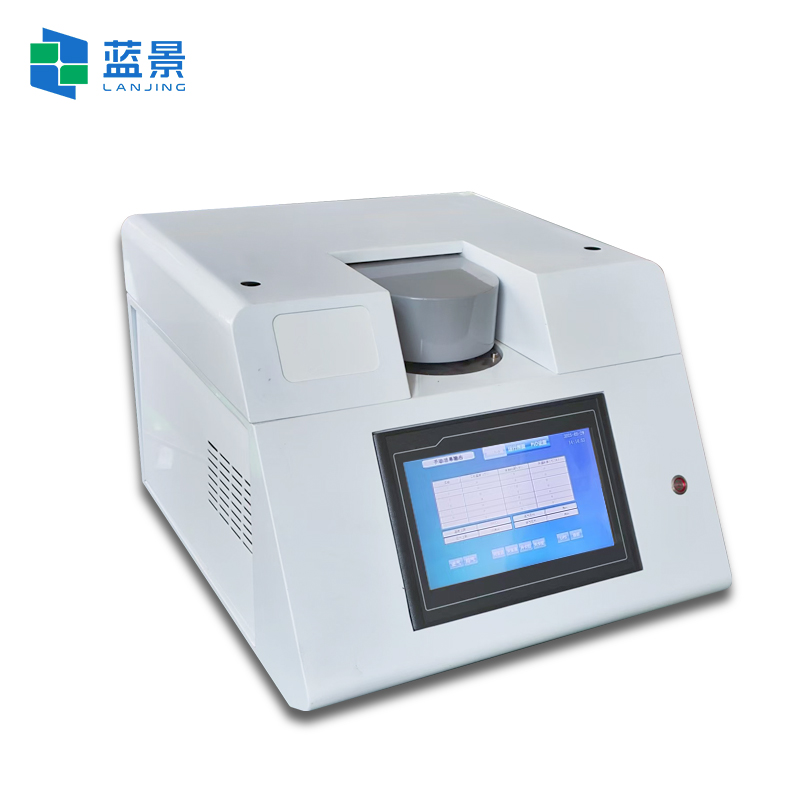

在生物制药领域,多肽合成、药物中间体研发、生物医药活性成分制备等环节,对反应效率、产物纯度与实验安全性的要求极为严苛。传统合成方法存在反应周期长、副产物多、纯化难度大等问题,而普通微波合成设备难以满足制药实验中 “微量精准控制" 与 “高压反应需求" 的双重要求。微波单模合成仪凭借环形单模谐振腔的灵活适配性、高精度的温压控制能力与安全可靠的设计,成为生物制药领域的高效合成利器,为药物研发提速、保障产物质量提供关键支撑。

在多肽合成实验中,微波单模合成仪的精准能量控制与高压适配能力展现出显著优势。多肽合成需在特定温度与压力下实现氨基酸的高效偶联,避免副反应发生。设备的 2450MHz 专业微波源支持 0-100% 非脉冲连续调节,精度达 ±0.818W,可根据偶联反应的能量需求动态输出微波,确保氨基酸活化与连接过程高效进行;无线温控系统能将反应温度稳定控制在 0-350℃,精度 ±0.1℃,避免温度波动导致的肽链断裂或错配。同时,10mL 压力反应瓶(兼容 0.2-7mL 微量反应)可承受高压环境,满足多肽合成中 “高温加速反应、高压提升转化率" 的需求。某制药研发团队利用该设备进行某抗肿瘤多肽合成,反应时间从传统方法的 48 小时缩短至 8 小时,产物纯度达 98.5%,较传统合成提升 12 个百分点,大幅降低后续纯化成本。

针对药物中间体的研发,微波单模合成仪的 “常压 - 高压自由切换" 特性有效提升实验灵活性。药物中间体合成常涉及多步反应,部分步骤需常压回流(如溶剂萃取、官能团保护),部分步骤需高压密闭(如环化反应、加氢反应)。设备的环形单模微波谐振腔可快速切换反应模式:常压回流时,搭配 125mL 反应装置与冷凝回流组件,实现溶剂稳定回流,确保反应充分;高压反应时,更换为 35mL 或 100mL 压力反应瓶,最高承受 500psi 压力,满足高温高压下的高效反应需求。例如在某抗生素中间体的合成中,先通过常压回流完成原料的酰化反应,再切换至高压模式进行环合反应,全程在同一台设备上完成,避免样品转移导致的污染与损失,实验效率提升 40%,中间体收率稳定在 92% 以上。

安全性是生物制药实验的核心考量,微波单模合成仪通过多重防护设计保障实验安全。316 级全不锈钢腔体与多层特氟隆涂层,耐强酸强碱腐蚀,防止药物合成中腐蚀性试剂对设备的损害;智能压控系统实时监控压力,当压力超出设定值时自动卸压并关闭微波,杜绝高压泄漏风险;自动关闭功能在超出指定时间施加全功率时,立即关闭系统,防止反应失控。此外,内置 500 万高清摄像头可实时观察反应状态,避免人工观察可能带来的安全隐患。

从多肽合成到药物中间体研发,微波单模合成仪以其高效、精准、安全的性能,为生物制药领域提供稳定可靠的合成平台,助力科研人员加速药物研发进程,推动生物医药产业高质量发展。